RhéoArt- Systèmes de Rhéologie pour recherche et développement Laboratoires d’Applications technologiques Mises en forme des polymères - Contrôle de Qualité Matières

English versionL’origine de RhéoArt

Pourquoi le RhéoArt ? – Développements et Expériences

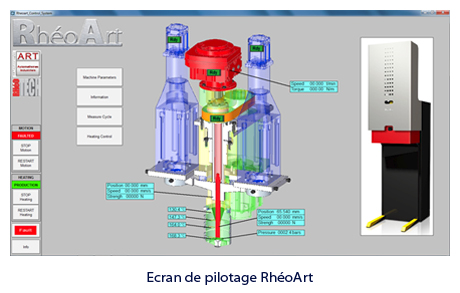

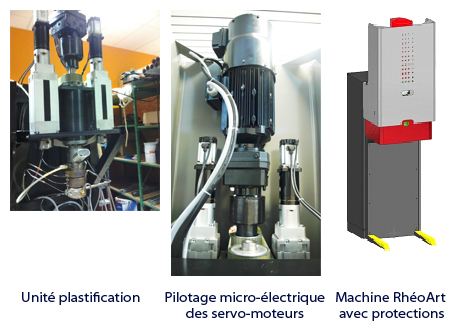

La machine RhéoArt actuelle a été conçue par l’équipe des plasturgistes et des constructeurs d’ARTechnologies France, en collaboration avec les équipes du CEMEF/ ENSMP de Sophia Antipolis.

Le système RhéoArt est l’aboutissement de nombreuses expériences pendant plus de 35 ans, basées sur les brevets d'invention et de conception d'une unité d'injection pour matières plastiques, pouvant être transformée en rhéomètre capillaire.

Ces brevets et avenants (crées en 1973 et 1975 par Messieurs Henryk PRUS, Pierre AVENAS, Jean François AGASSANT et A. LEVEQUE) ayant aboutis dans la création du procédé RhéoPlast, utilisé dans plusieurs grands laboratoires de mise en forme des matériaux, des polymères et élastomères, notamment le CEMEF à Sophia Antipolis.

La conception générale de l’unité de plastification du RhéoArt issu du RhéoPlast est une avancée majeure et globale dans le domaine de la rhéologie.

La précision de la transformation des matériaux et les paramètres mesurés vont bien au-delà des paramètres courants établis avec un rhéomètre capillaire

traditionnel du marché, notamment pour des matières comme le PVC/ PVC rigide,...

Une précision et une rapidité phénoménale

La machine, entièrement électrique, allie la puissance à la précision pour permettre la transformation quasiment instantanée des polymères.

- - Un passé thermomécanique créé grâce à un cisaillement épicycloïdal issue d’une technologie unique.

- - Une souplesse de réglage du taux de cisaillement jamais atteinte par les rhéomètres classiques.

- - Un cycle multi-étages programmable avec commutation automatique.

pourquoi le procédé "Rhéoplast" pour la machine RhéoArt?

La rhéologie dynamique (dispositif rotatif plan/ plan ou cône/plan) permet d’avoir accès à la rhéologie de fluides en petites déformations (on parle de domaine linéaire) dans une large gamme de fréquences.

La rhéologie capillaire donne accès à la mesure de viscosité en grandes déformations, c'est-à-dire dans des conditions proches du procédé industriel.

Pour des systèmes homogènes (polymères fondus par exemple), on montre que la mesure de viscosité dynamique en petites déformations en fonction de la fréquence est superposable à la mesure de viscosité capillaire

en grandes déformations en fonction du taux de cisaillement (on parle de l’analogie de "Cox-Merz").

La rhéologie capillaire est donc indispensable pour des matériaux fluides plus complexes pour lesquels l’analogie de « Cox-Merz » n’est pas applicable.

C’est le cas par exemple des formulations de PVC, de certains mélanges de polymères incompatibles, de polymères ou d’élastomères chargés, de formulations agroalimentaires...

Mais la mesure rhéologique est souvent difficile voire impossible pour bon nombre de ces matériaux dans les rhéomètres capillaires classiques pour les raisons suivantes :

• un temps de chauffage (plastification, fusion) du matèriau incompatible avec sa stabilité thermique, sauf au prix de l’adjonction de stabilisants qui peuvent altérer le comportement rhéologique que l’on veut mesurer;

• une alimentation délicate du réservoir du rhéomètre capillaire qui aboutit à emprisonner de l’air d’où des signaux de pression perturbés.

Par ailleurs, si la mesure de viscosité est effectuée effectivement en grandes déformations dans les rhéomètres capillaires classiques, la plastification/fusion du matériau est effectuée exclusivement par conduction, alors que c’est la puissance dissipée dans l’écoulement qui est le moteur principal de cette plastification/fusion dans la plupart des procédés de transformation (polymères thermoplastiques, élastomères, matières agroalimentaires).

La fusion dans le procédé « Rhéoplast » sera donc beaucoup plus rapide que dans un rhéomètre capillaire classique, diminuant d’autant le temps de mesure.

De plus, pour des matériaux sensibles au traitement thermomécanique, la mesure de viscosité capillaire traditionnelle surestimera significativement la viscosité réelle dans l’écoulement (cas du PVC par exemple).

Dans le cas des produits amylacés, le simple chauffage par conduction va cuire le matériau sans le fondre, et la rhéologie capillaire traditionnelle est tout simplement « inapte » à identifier son comportement à l’état plastifié.

Pour palier ce phénomène, les chercheurs et les ingénieurs de ces secteurs industriels ont développé des « extrusiomètres » ou des « buses instrumentées » qui consistent à adapter une filière capillaire à l’extrémité d’une extrudeuse ou d’une unité de plastification d’une presse à injecter.

Ceci permet effectivement de mesurer une viscosité au plus prêt des conditions de transformation, mais, outre le fait que le « passé thermomécanique » imposé au matériau pour le plastifier ou le fondre est complexe, ces systèmes sont très consommateurs et l’obtention d’une courbe de viscosité peut demander plusieurs dizaines de kilos de matériaux.

D’où l’idée du Rheoplast qui consiste à découpler dans une géométrie simple :

- le « passé thermomécanique » qui va fondre/plastifier le matériau en un temps limité ;

- la mesure de rhéologie capillaire proprement dite.

les domaines d’application du procédé Rhéoplast

Rhéoplast a donné lieu à des dépôts de brevets :H. PRUS, P. AVENAS, A. LEVEQUE, J.F. AGASSANT, Unité d'injection pour machine à mouler les matières plastiques, 1ère addition n° 7535770 au brevet n° 7335821.

Et à plusieurs présentations générales dans des congrès internationaux

Pour plus de détails, consulter la page bibliographie

Expériences et R&D

Les grands domaines d’application du procédé Rhéoplast investigués au CEMEF/MINES ParisTech sont les suivants :• Etude de la rhéologie du PVC

• Etude de la rhéologie de différentes formulations de polyéthylène basse densité ou de mélanges incompatibles de polymères; Influence du « passé thermomécanique »

• Etude des défauts d’extrusion

• Etude de la rhéologie de différents élastomères

• Etude de différentes formulations agroalimentaires

Document transmis aimablement par le CEMEF / Sophia Antipolis et élaboré par Messieurs J.F.AGASSANT et B.VERGNES

Document transmis aimablement par le CEMEF / Sophia Antipolis et élaboré par Messieurs J.F.AGASSANT et B.VERGNES